1- دسته بندی نتایج خرابی[1]

1-1- دسته بندی عواقب[2]

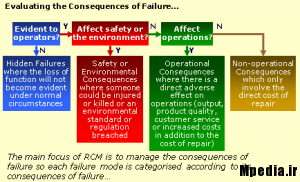

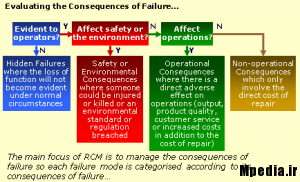

عواقب هر مد خرابی باید به صورت رسمی دسته بندی شود.پس از آنکه هر مد خرابی که از نظر منطقی محتمل است به همراه اثرات آن با جزئیات کافی مشخص شد، مرحله بعدی در فرآیند RCM ارزیابی عواقب هر مد خرابی خواهد بود. منبع اولیه اطلاعات مورد استفاده در ارزیابی نتایج خرابی، شرح اثرات خرابی است.

برخی مدهای خرابی بر مقدار تولید، کیفیت محصولات یا خدمات مشتری اثر میگذارند، برخی ایمنی یا محیط زیست را تهدید میکنند و برخی دیگر هزینههای عملیاتی را افزایش میدهند؛ برای مثال با افزایش مصرف انرژی. در حالی که تعداد کمی از آنها بر چهار، پنج و حتی تمام شش جنبه ذکر شده اثر میگذارند برخی دیگر ممکن است این گونه به نظر آیند که اگر به خودی خود اتفاق بیافتند هیچ گونه اثری نخواهند داشت، در حالی که ممکن است همان موارد سازمان را با خطر مدهای خرابی بسیار جدیتر رو به رو کنند.

اگر هیچ یک از این مدهای خرابی پیشبینی یا پیشگیری نشوند، زمان و تلاشی که لازم است برای تصحیح آنها صرف شود بر سازمان نیز اثر میگذارد؛ زیرا تعمیر آنها باعث مصرف منابعی میشود که ممکن است در جاهای دیگر استفاده بسیار بهتری داشته باشند.

ماهیت و شدت این اثرات، روشی که با هر مد خرابی از سوی سازمان مشاهده میشود را کنترل میکند. تاثیر خاص هر مورد یا به عبارت دیگر جنبه اهمیت هر مد خرابی به زمینه عملیاتی دارایی، استانداردهای کارایی که بر هر وظیفه اعمال میشوند و اثرات فیزیکی هر مد خرابی بستگی دارد.

این ترکیب زمینه، استاندارها و اثرات به این معناست که هر مد خرابی یک سری عواقب خاص مرتبط با خودش را دارد. اگر عواقب خیلی شدید باشند در آن صورت تلاش قابل ملاحظهای برای جلوگیری از مد خرابی یا حداقل پیشبینی زودهنگام آن به منظور کاهش یا از بین بردن عواقب آن انجام خواهد شد. از سوی دیگر، اگر مد خرابی تنها عواقب جزئی داشته باشد، ممکن است که هیچ اقدام پیشگیرانهای صورت نپذیرد و به شکل ساده هر زمان که مد خرابی رخ دهد، اصلاح شود.

این بدین معناست که عواقب مدهای خرابی بسیار مهمتر از ویژگیهای فنی آنهاست ، بنابراین ایده مدیریت خرابی، خیلی درباره پیشبینی و یا پیشگیری مدهای خرابی نمیباشد، بلکه بیشتر درباره جلوگیری از عواقب خرابی و یا کاهش آنها است.

در ادامه این بخش به معیارهایی میپردازیم که برای ارزیابی عواقب مدهای خرابی مورد استفاده قرار میگیرد و در نتیجه آن تصمیم میگیریم که آیا هیچ یک از انواع مدیریت خرابی ارزش انجام را دارد یا خیر؟ این عواقب به چهار دسته در دو سطح تقسیم شدهاند. اولین سطح خرابیهای آشکار را از خرابیهای پنهان جدا میسازد.

1-1-1- خرابیهای پنهان و آشکار

فرآیند دسته بندی عواقب میبایست مدهای خرابی پنهان را از مدهای خرابی آشکار جدا سازد.

برخی مدهای خرابی به گونه ای اتفاق میافتند که هیچ کس نمیداند که آیتم مورد نظر در مد خرابی قرار دارد، مگر آنکه خرابی دیگری نیز اتفاق بیافتد. این موارد به عنوان خرابی پنهان شناخته میشوند. یک خرابی پنهان، مد خرابی است که اثرات آن بر خدمه عملیاتی در شرایط معمول، در صورتی که مد خرابی خود به خود اتفاق افتاده باشد، آشکار نخواهد شد. بالعکس یک خرابی آشکار مد خرابی است که اثرات آن بر خدمه عملیاتی در شرایط معمول، در صورتی که مد خرابی خود به خود اتفاق افتاده باشد، آشکار خواهد شد.

روش RCM برای ارزیابی نتایج خرابی با جداسازی خرابیهای پنهان از خرابیهای آشکار آغاز میشود. خرابیهای پنهان مسئول بیش از نیمی از مدهای خرابی هستند که میتوانند بر تجهیزات مدرن اثر بگذارند، بنابراین لازم است که با آنها با دقت برخورد شود. در زیر ارتباط میان خرابیهای پنهان و محافظت توضیح داده شده و مفهوم خرابی چندگانه معرفی میگردد.

خرابیهای پنهان و محافظت: وظیفه هر نوع حفاظت حصول اطمینان از این است که نتایج خرابی وظیفه حفاظت شونده بسیار کمتر از حالتی است که بدون حفاظت باشد؛ بنابراین هر عمل حفاظتی در حقیقت بخشی از یک سیستم با حداقل دو قسمت است:

الف. وظیفه حفاظت کننده

ب. وظیفه حفاظت شونده

وجود چنین سیستمهایی دو سری امکان خرابی را منوط به اینکه آیا خرابی محافظت آشکار است یا خیر ایجاد میکند. مفاهیم هر یک از آنها در زیر مطرح شده است و با دستگاههایی که خرابی آنها آشکار است آغاز میشود.

1-1-1-1- خرابیهای آشکار وظایف حفاظت کننده

یک خرابی آشکار وظیفه حفاظت کننده جایی است که اثرات مد خرابی خود به خود بر خدمه عملیاتی تحت شرایط معمولی آشکار میشود. وجود چنین مدهای خرابی سه سناریو ممکن در هر دورهای را به شکل زیر ایجاد میکند:

اولین امکان این است که نه وظیفه حفاظت کننده و نه وظیفه حفاظت شونده خراب نشوند. در چنین مواردی همه چیز طبق معمول پیش میرود.

دومین امکان این است که وظیفه حفاظت شونده پیش از وظیفه حفاظت کننده خراب شود. در چنین مواردی وظیفه حفاظت کننده کار خود را انجام داده و با توجه به نوع و ماهیت وظیفه حفاظت، نتایج خرابی وظیفه حفاظت شونده کاهش یافته یا از بین میروند.

سومین امکان این است که وظیفه حفاظت کننده پیش از وظیفه حفاظت شونده خراب شود. از آنجایی که این خرابی آشکار است، فقدان حفاظت ظاهر می گردد، در این شرایط احتمال خرابی وظیفه حفاظت شونده در حالی که وظیفه حفاظت کننده در حالت خرابی قرار دارد ، از طریق متوقف کردن وظیفه حفاظت شونده یا مهیا کردن حفاظت جایگزین تا زمانی که وظیفه حفاظت کننده خراب شده بازسازی شود، تقریبا از بین می رود (شکل 1). این بدان معناست که نتایج خرابی آشکار یک وظیفه حفاظت کننده، همان طور که گفته خواهد شد، معمولا به دو دسته ” عملیاتی ” و ” غیر عملیاتی ” تقسیم میشوند.

شکل 1: خرابی آشکار از وظیفه محافظت کننده

1-1-1-2- وظایف حفاظت کننده ای که خرابی آنها آشکار نیست با سوال زیر میتوان خرابیهای پنهان آن را تشخیص داد.

” آیا هیچ یک از اثرات این مد خرابی در شرایط عادی، در صورتی که مد خرابی تنها خود رخ داده باشد، بر خدمه عملیاتی آشکار میشود؟ “

اگر پاسخ به این سوال منفی باشد، مد خرابی پنهان است. اگر پاسخ مثبت باشد، مد خرابی آشکار است. توجه داشته باشید که در این متن ” تنها خود ” به معنای این است که هیچ چیز دیگری خراب نشده است. همچنین توجه داشته باشید که در این مرحله از آنالیز ما فرض میکنیم که هیچ تلاشی جهت بررسی اینکه آیا وظیفه مربوطه همچنان کار میکند یا خیر انجام نمیشود. به این دلیل که چنین بررسی شکلی از یک نگهداری برنامهریزی شده است و هدف تجزیه و تحلیل این است که دریابیم آیا چنین نگهداری ضروری است یا نه.

اگر چنین مد خرابی رخ دهد این حقیقت که حفاظت قادر به انجام وظیفه مورد نظر خود نمیباشد تحت شرایط عادی مشخص نخواهد شد. وجود چنین مدهای خرابی چهار حالت ممکن را در هر دورهای ایجاد میکند که دو حالت از آنها در مورد خرابیهای آشکار وظایف حفاظت کننده نیز اعمال میشوند. اولین آن، جایی است که هیچ وظیفه ای خراب نمیشود، در این حالت همه چیز به حالت عادی مانند قبل پیش میرود.

امکان دوم این است که وظیفه حفاظت شونده زمانی خراب شود که حفاظت هنوز کار میکند. در این حالت وظیفه حفاظت کننده همچنان وظایف خویش را انجام میدهد؛ بنابراین نتایج خرابی وظیفه حفاظت شونده مجددا کاهش یافته یا به کلی از بین خواهد رفت.

سومین امکان این است که وظیفه حفاظت کننده در حالی که وظیفه حفاظت شونده هنوز کار میکند، خراب شود. در این حالت فقدان وظیفه حفاظت کننده هیچ عواقب مستقیمی ندارد. در حقیقت هیچ شخصی حتی نمیداند که وظیفه حفاظت کننده در مد خرابی است.

چهارمین امکان در طول هر چرخه این است که وظیفه حفاظت کننده خراب شود، سپس وظیفه حفاظت شونده در حالی که وظیفه حفاظت کننده در حالت خرابی قرار دارد، خراب شود. این شرایط به عنوان خرابی چندگانه شناخته میشود. این یک احتمال حقیقی است چرا که خرابی وظیفه حفاظت کننده آشکار نیست؛ بنابراین هیچ شخصی از نیاز به اقدام اصلاحی یا جایگزینی به منظور اجتناب از خرابی چندگانه آگاه نخواهد شد.

سلسله رویدادهایی که منجر به خرابی چندگانه میشوند در شکل 2 نشان داده شدهاند.

شکل 2: خرابی پنهان از وظیفه محافظت کننده

1-1-2- عواقب ایمنی، زیست محیطی، عملیاتی و غیر عملیاتی

فرآیند دسته بندی عواقب باید وقایعی (مدهای خرابی و خرابیهای چندگانه) که عواقب ایمنی یا زیست محیطی دارند را از آنهایی که تنها عواقب اقتصادی (عواقب عملیاتی و غیر عملیاتی) دارند به روشنی تفکیک نماید.

تذکر- در این بخش خرابی به یک مد خرابی یا خرابی چندگانه مربوط میشود.

1-1-2-1- عواقب ایمنی

یک خرابی در صورتی که این احتمال غیرقابلقبول وجود داشته باشد که بتواند به بشر صدمه بزند یا منجر به مرگ وی شود عواقب ایمنی دارد.

1-1-2-2- عواقب زیستمحیطی

در سطحی دیگر، کلمه ” ایمنی ” به ایمنی جامعه باز میگردد. چنین خرابیهایی تمایل دارند تا با عنوان مسائل ” زیستمحیطی ” دستهبندی شوند. انتظارات جامعه شکل استانداردهای زیستمحیطی شهری، منطقهای و ملی به خود میگیرد. برخی سازمانها نیز استانداردهای شرکتی سختتری دارند. در نتیجه یک خرابی در صورتی که این احتمال غیرقابلتحمل وجود داشته باشد که هر یک از استانداردها یا قوانین زیستمحیطی شناختهشده را نقض کند، عواقب زیستمحیطی دارد.

1-1-2-3- عواقب عملیاتی

وظیفه اولیه اکثر تجهیزات در تجارت و صنعت معمولاً یا بدست آوردن سود و یا پشتیبانی از فعالیتهای سودآور در ارتباط است. خرابیهایی که بر وظایف اولیه این داراییها اثر میگذارند، بر قابلیت سوددهی سازمان اثرگذار هستند. مقدار و اهمیت این اثرات به مقدار استفاده از تجهیزات و میزان دسترسی به جایگزینها بستگی دارد. اگر چه تقریباً در کلیه موارد هزینه این اثرات بیشتر و اغلب بسیار بیشتر از هزینه تعمیر خرابیها است و لازم است این هزینهها در هنگام ارزیابی میزان مقرون به صرفه بودن هر سیاست مدیریت خرابی در نظر گرفته شود. در مجموع خرابیها به چهار طریق بر وظایف تأثیر میگذارند.

الف. بر تولید و بازده کلی اثر میگذارند.

ب. بر کیفیت محصولات اثر میگذارند.

ج. بر خدمات مشتری اثر میگذارند.

د. هزینههای عملیاتی را علاوه بر هزینههای مستقیم تعمیر افزایش میدهند.

در تشکیلات غیرانتفاعی مانند تعهدات نظامی، بسیاری از خرابیها بر توانایی سازمان در به انجام رساندن وظیفه اولیه خود نیز اثر گذاشته و گاهی نتایج ویرانکنندهای دارند. اگرچه ممکن است پرداخت هزینههای خرابی در یک درگیری و یا حتی جنگ دشوار باشد اما خرابیهایی که بر تواناییهای عملیاتی اثر میگذارند مفاهیم اقتصادی دارند. اگر آنها به صورت مکرر رخ دهند، ممکن است نیاز باشد تا 60 تانک جنگی را به جای 50 تانک و 6 ناو هواپیما بر را به جای 5 ناو قرار دهیم. رفع اشکالات در این مقیاس میتواند بسیار پر هزینه شود.

به همین دلیل اگر یک خرابی آشکار تهدیدی برای ایمنی یا محیطزیست محسوب نشود، فرآیند RCM بعد از آن بر عواقب عملیاتی خرابی تمرکز میکند.

به دلیل اینکه این عواقب ماهیت اقتصادی دارند، معمولاً با اصطلاحات اقتصادی ارزیابی میشوند. با این حال در موارد شدیدتر، مانند ناکامی در جنگ، ممکن است لازم باشد هزینه بر اساس مقادیر کیفی ارزیابی شود. در عمل، اثر اقتصادی کلی هر خرابی که عواقب عملیاتی دارد به دو عامل بستگی دارد:

الف. هر بار که خرابی رخ میدهد بر اساس اثراتش بر توان عملیاتی به علاوه هزینههای تعمیر خرابی و صدمه ثانویه) چه مقدار هزینه دارد.

ب. اغلب چند بار اتفاق میافتد.

1-1-2-4- عواقب غیرعملیاتی

عواقب یک خرابی آشکار که هیچ اثر سوئی بر ایمنی، محیطزیست یا توان عملیاتی ندارد به عنوان عواقب غیرعملیاتی دستهبندی میشود. تنها عواقب مربوط به این خرابیها هزینههای مستقیم تعمیر خود خرابی و هر صدمه ثانویه آن است؛ بنابراین این عواقب نیز اقتصادی هستند.

1-1-3- RCM و قوانین ایمنی

مسئله مهمی که همیشه ذهن ها رو به خود درگیر کرده است در مورد رابطه بینRCM و کارهای تعریفشده به وسیله ناظران تنظیمکننده می باشد.

اغلب قوانین حاکم بر ایمنی صرفاً خواستار این هستند که استفاده کنندگان هر آنچه که به منظور حصول اطمینان از ایمن بودن دارایی لازم است را انجام میدهند. این امر منجر به تاکید فزاینده سریعی بر مفهوم رد ممیزی میشود که اساساً نیازمند آن است که استفادهکننده دارایی بتواند شواهد مستندی فراهم کند که دلایل و اساس منطقی و مستدلی برای برنامههای نگهداری آنان وجود دارد. در اکثر مواقع RCM میتواند کاملاً به این نیاز پاسخ دهد.

اگرچه برخی قوانین نیازمند آن است که کارهای خاصی بر روی انواع خاصی از تجهیزات در فواصل مشخصی انجام شود. اغلب اتفاق میافتد که فرآیند RCM، کار یا فواصل متفاوتی را توصیه کند و در اغلب این موارد کار حاصله RCM یک سیاست مدیریت خرابی ممتاز است. با این حال در چنین مواردی عاقلانه است که به انجام کاری که قانونمند مشخصشده ادامه داده و تغییرات پیشنهادی را با مسئولان ذیصلاح قانونی در میان بگذاریم.

1-2- ارزیابی نتایج خرابی[3]

ارزیابی نتایج خرابی باید به گونهای انجام گیرد که گویی هیچ کار خاصی اخیراً در جهت پیشبینی، پیشگیری و تشخیص خرابی انجام نشده است.

شما می توانید با ذکر نام منبع (سایت دانشنامه نت) و لینک سایت (www.mpedia.ir) این مطلب را باز نشر دهید.

[1] Failure Consequence Categories

[2] Consequence Categories

[3] Assessing Failure Consequences