دانلود رایگان کتاب «نگهداری و تعمیرات پیش بینانه پمپھا با پایش وضعیت»

نگهداری و تعمیرات پیش بینانه پمپھا با پایش وضعیت

تألیف: Raymond S.Beebe ترجمه: غلامرضاکاظمی نشر : 1393

کتاب «نگهداری و تعمیرات پیش بینانه پمپھا با پایش وضعیت» توسط آقای «ریموند اس بیبه» تهیه شده است. ترجمه این کتاب را مهندس فرهیخته آقای غلامرضا کاظمی در سال 1393 انجام دادند و آن را نیز به صورت الکترونیکی منتشر کردند. این کتاب الکترونیکی را ایشان از طریق سایت ام پدیا منتشر و در اختیار علاقه مندان نگهداری و تعمیرات قرار داده است.

لیست فصل های این کتاب ارزشمند «نگهداری و تعمیرات پیش بینانه پمپھا با پایش وضعیت» در ادامه آمده است.

فصل اول: پایش وضعیت و سهم آن در نگهداری و تعمیرات (نت)

فصل دوم: عملکرد پمپ و اثر سایش

فصل سوم: آنالیز عملکرد و تست پمپها برای مراقبت وضعیت

فصل چهارم: آنالیز عملکرد و کاربرد آن برای بهینه کردن زمان تعمیرات اساسی

فصل پنجم: روش های دیگر آنالیز عملکرد برای پایش وضعیت پمپ

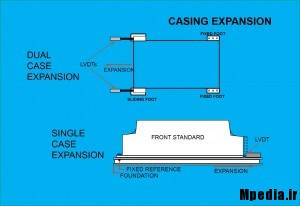

فصل ششم: آنالیز ارتعاش پمپها – پایه

فصل هفتم: آنالیز ارتعاش پمپها– متدهای پیشرفته

فصل هشتم: دیگر استفادههای اطلاعات پایش وضعیت

فصل نهم: روشهای دیگر مراقبت وضعیت

فصل دهم: پمپهای جابجایی مثبت

فصل یازدهم: موردکاوی در پایش وضعیت پمپها

این کتاب را از لینک زیر دانلود کنید.

دانلود کنید

در فصل اول کتاب نگهداری و تعمیرات پیش بینانه پمپھا آمده است:

هدف نت

هدف بنیادی نت در هر تجارتی فراهم کردن ظرفیت لازم برای تولید در پایینترین قیمت است. باید کارکرد نت را از نقطه نظر قابلیت اطمینان سنجید، نه به عنوان کارکردی تعمیراتی.

“تولید” دلیل وجود هر سازمانی است. تولید برای کارخانه های تولیدی یا فرآیندی آشکار است، اما سازمانهای دیگری نظیرساختمان سازی، بیمارستان، ارتش و حمل و نقل، نیاز به اندازهگیری خروجی یا بهبود موثر خاص خودشان دارند یعنی همان شاخصهای کلیدی عملکرد (KPI) کار نت عبارتست از تعویض ماشین اصلی یا ارتقا آن، که اغلب واقعا پروژه های کاری اصلی به شمار میروند.

قابلیت اطمینان آنچه ماشین باید انجام بدهد در وقتی که لازم است را اندازه گیری میکند. از نظر آماری، قابلیت اطمینان احتمالی است که ماشین آنچنانکه برای دوره زمانی مورد نظر لازم است در خط تولید باقی بماند که تابعی از طراحی ماشین، مواد اولیه مورد استفاده، کیفیت طراحی، کیفیت ساخت و فلسفه نت است.

قابلیت اطمینان بالاتر، هزینه بالاتر ساخت ماشین و احتمالا هزینه بالاتر نگهداشت آن در سرویس را به دنبال خواهد داشت اما نقطه بهینه مشخصی وجود دارد. کوتاه سخن اینکه، قابلیت اطمینان پایینتر یعنی افزایش هزینه تولید، یا ناتوانی در رسیدن به تقاضای مورد نیاز، مگر با هزینه بیشتر. به عبارت دیگر، با افزایش قابلیت اطمینان و در نهایت تولید و با به تعویق انداختن هزینه های اصلی کارخانه در نهایت میتوان به صرفه جویی رسید.

میتوان هدف بنیادی نت را به عنوان مشارکت در رسیدن به تولید و اهداف سودمند سازمان با نگهداشت قابلیت اطمینان در سطح مطلوب، به همراه ایمنی نفرات و کارخانه بیان کرد. نت ابزار استراتژیکی برای تجارت تا رسیدن به امتیاز رقابتی به حساب میآید. بیان شده است که تنها 10 تا 20 درصد ماشینها به عمر طراحیشان میرسند، لذا کار وسعت زیادی دارد!